Шановні партнери!

ПрАТ «ДНІПРОСПЕЦСТАЛЬ» проводить тендер на роботи по ремонту установки очистки газу: рукавного фільтру ФРІР-7000М у 3 кварталі 2025 року.

1. Найменування установки очистки газу, інвентарний номер газоочисного обладнання та схема:

Установка очистки газу неорганізованих викидів електросталеплавильних печей №4,6, піч-ковш Сталеплавильного цеху №2.

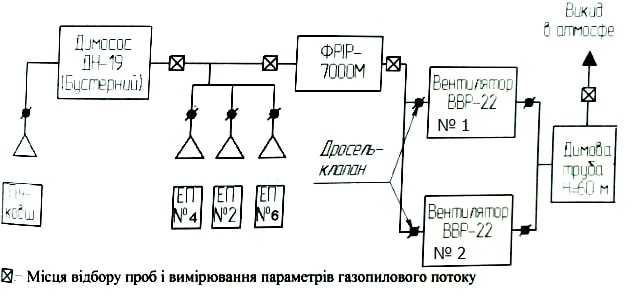

Схема установки очистки газу (наводиться схематично газовідвідний тракт від технологічного агрегату до місця викидання або надходження газопилового потоку в атмосферне повітря):

Джерелом пилогазових виділень в СПЦ-2 є електросталеплавильні печі ДСП-50 (надалі за текстом ЕП) №4, №6 та піч-ківш. Для локалізації та знешкодження неорганізованих шкідливих викидів, що утворюються при роботі основного технологічного обладнання передбачена газоочисна установка з рукавним фільтром ФРІР-7000М.

Схема відбору та очищення газу від ЕП № 4,6 та пічі-ківша: піч, піддаховий зонт, газохід брудного газу з прямокутним клапаном, колектор брудного газу, рукавний фільтр ФРІР-7000М, димосос та вентилятори, димова труба.

2. Об’єкти ремонту фільтру ФРІР-7000М:

- Продувні клапани Ду 70 мм.

- Клапани відсічні чистого повітря

- Шафа керування регенерацією

3. Специфікація робіт Виконавця на об’єкті ремонту:

3.1. Продувні клапани Ду 70 мм:

Виконати на усіх 192 клапанах заміну існуючих застарілих пневморозподільників на нові, виробництва компанії Camozzi.

Виконати заміну швидкозношувальних елементів – великої та маленької мембран, велика та мала пружини та прижимна шайба.

Виготовити та поставити 192+8(резерв) ремонтних комплектів до клапанів. Виконати роботи по монтажу та підключенню нових пневморозподільників та заміни ремонтних комплектів.

3.2. Клапани відсічні чистого повітря:

На фільтрі треба виконати капітальний ремонт 7 відсічних клапанів (різні ступені пошкодження та зараз не придатні для подальшого використання) та 17 відсічних клапанів в обсязі середнього ремонту (за місцем їх встановлення).

Провести повний демонтаж клапанів, повна ревізія із заміною пневмоциліндрів, метизів прокладок, то що. Після задовільного тестування, змонтувати їх на фільтр та провести подальше їх налагоджування.

3.3. Шафа керування регенерацією:

Виготовити та встановити шафу керування регенерацією на базі контролеру Simatic S7-1200 компанії Siemens AG. Шафа повинна мати обігрів, захист від пилу та можливістю працювати як за часом так і у ручному режимі. Контролер та панель оператора надає Замовник.

3.4. Система керування та візуалізація:

Виконавець робіт здійснює програмування системи керування на базі контролеру Simatic S7-1200 компанії Siemens AG, а також розробку програмного забезпечення для системи візуалізації.

Під час розробки підсистеми візуалізації процесу Виконавцю треба узгодити із Замовником необхідну кількість екранів для панелі оператора та їх призначення (наприклад, робочі екрани, екран аварійних повідомлень, екран діагностики і т.д.).

В процесі виконання робіт необхідно реалізувати підключення модернізованої системи управління та візуалізації до заводської локально-обчислювальної мережі з метою надання віддаленого доступу фахівцям Замовника.

Вихідні параметри програмного пристрою (на базі контролеру Simatic S7-1200 компанії Siemens AG):

1. Режим роботи:

- цілодобовий, автоматичний;

- управління за параметром Δ Р, від порогового пристрою;

- управління за параметром Δ t (часу по таймеру), від порогового пристрою;

- управління від внутрішнього таймера;

- регенерація з відсічкою по газу, по команді з панелі оператора;

- регенерація без відсікання по газу, по команді з панелі оператора.

2. Параметри сигналів регенерації на продувні клапана:

- напруга яка подається на клапани - 24 В;

- струм продувного імпульсу - до 2,0 А;

-тривалість продувочного імпульсу - від 20 до 200 мс;

-дискретність зміни тривалості - 10 мс;

- тривалість продувочной паузи - від 1 до 600 с;

- дискретність зміни тривалість - 1 с.

3. Параметри на відсічні клапани:

- напруга - 24 В;

- струм - до 2,0 А;

- тривалість початкової паузи - від 1 до 100 с;

- тривалість кінцевої паузи - від 1 до 100 с;

- дискретність зміни - 1 с.

4 Параметри таймеру:

- тимчасовий діапазон - від 1 до 600 хв;

- дискретність зміни - 1 хв.

5.Експлуатаційний режим:

- температура навколишнього середовища від 0 до 350 ºС;

-відносна вологість навколишнього середовища до 80% при температурі 35 ºС і більш низьких температурах, без конденсації вологи;

- атмосферний тиск від 630 до 800 мм рт. ст.

Для відновлення фільтруючої здатності рукавів періодично здійснюється їх регенерація. При досягненні часу або опору 200 мм (в залежності від режиму) рукавного фільтра автоматично включається система регенерації. Режим обирається (задається) оператором на панелі керування. При короткочасному відкритті продувних клапанів з накопичувачів стисненого повітря подається стиснене повітря по рядно в розподільні колектори протягом імпульсу з надлишковим тиском 0,4-0,5 МПа.

Виділений пил осідає в бункери фільтра. Після закриття відсічного клапана очищені рукави знову готові до процесу фільтрування. Відповідно до заданої тривалості такту всі ряди рукавів будуть в певній послідовності перемикатися в положення регенерації на час тривалості імпульсу.

Тривалість імпульсів і тактів регулюється за допомогою блоку автоматики, узгоджуючи їх з різними експлуатаційними умовами. Періодичність включення визначається в процесі пусконалагоджувальних робіт залежно від досягнення проектної продуктивності фільтрувальної установки. Пил, вловлений в рукавному фільтрі, накопичується в бункерах. Видалення пилу з бункерів проводиться за допомогою системи пилозбирання.

У процесі експлуатації фільтра здійснюється автоматизирований безперервний контроль його роботи за допомогою стандартних контрольно-вимірювальних приладів, встановлених на шафі управління фільтром.

Робота фільтра вважається нормальною, якщо сигналізація параметрів знаходиться в стані очікування, а також індикація послідовного спрацьовування продувних клапанів і відсічних клапанів на лицьовій панелі блоку автоматики імпульсної регенерації фільтра відображає задану циклограму.

Виконавець здійснює навчання персоналу Замовника особливостям роботи системи керування згідно експлуатаційнихінструкцій та візуалізації.

3.5. Технічна документація та експлуатаційні інструкції:

Виконавець до підписання Акту приймання-передачі робіт передає наступну документацію:

- Додаток до Інструкції по експлуатації ФРІР-7000М та системи керування, пов'язаний зі встановленням нової шафи регенерації;

- Схема електрична принципіальна;

- Специфікація обладнання (деталізована);

- Режимна карта;

- Програмний код в STEP 7 (TIA Portal) та проєкт спеціалізованого програмного забезпечення системи візуалізації.

4. Обов’язки Замовника:

- придбання та передача контролеру Simatic S7-1200 компанії Siemens AG – специфікацію на обладнання завчасно надає Виконавець;

- придбання та передача панелі оператора (для перемикання режимів роботи і візуалізації).

5. Місце проведення ремонту - територія Замовника та Виконавця (за необхідністю).

6. Термін виконання робіт: 50 календарних

7. Для вибору обладнання, методів проведення ремонтних робіт та налагодження обладнання ФРІР-7000М СПЦ-2 після ремонту Виконавець повинен врахувати наступний хімічний склад пилу та газів, що відходять від сталеплавильних печей Сталеплавильного цеху №2:

7.1. Середній хімічний склад пилу:

Fe2O3 - до41%, SiO2 - до 15%, CaO - до 15%, Cr2O3 - до 8%,

MgO - до 6% NiO - до 4%, MnO - до 3% Al2O3 - до 2%,

CuO - до 0,5% C - до 0,5%, S - до 0,2%.

7.2. Середній хімічний склад газів:

СО - до 0,1 г/м ³, SO2 - до 0,02 г/м ³, NO2 - до 0,02 г/м ³,NO - до 0,06 г/м ³

8. Після проведеного ремонту за технічними характеристиками Установка очистки газу неорганізованих викидів електросталеплавильних печей №,4,6, піч-ковш Сталеплавильного цеху №2 повинна відповідати своєму типу за показниками згідно до режимної карти та вимог:

12.1. При роботі печей не повинно бути вибивання відхідних газів з зонта над печами на пічний проліт;

12.2. Експлуатаційні показники установки очистки газу мають відповідати регламентованим параметрам за проектом, а саме Об’ємна витрата (продуктивність по газопиловому потоку), приведена до нормальних умов 415,094 тис. м ³/год, Масова концентрація забруднюючих речовин у газопиловому потоці, що очищується на виході, мг/м³ < 19;

11.2 Алгоритм роботи контролера (на базі контролера SIEMENS) має відповідати алгоритму роботи БАУР (Інструкції).

9. Виконавець ремонту надає Замовнику розроблену Інструкцію з експлуатації з урахуванням внесених змін під час виконання ремонтних робіт.

10. Гарантійний термін на виконані роботи – 12 місяців з дати прийняття Замовником.

11. Вартість робіт має включати усі витрати Виконавця.

Скан-копію комерційної пропозиції та вищезазначені документи просимо направити на електрону адресу kovalev.aleks@dss.com.ua до 10.07.2025 р.

Контакти:

Звягінцев Костянтин Вікторович, тел.067-619-51-70